Понад десять років триває співпраця КПІ ім. Ігоря Сікорського з Університетом Країни Басків (Universidad del Paіs Vasco, Іспанія) та Інститутом металофізики ім. Г.В. Курдюмова НАН України з удосконалення обробки металевих виробів високотехнологічного промислового спрямування.

Як розповіли на кафедрі лазерної техніки та фізико-технічних технологій (ЛТФТ) Навчально-наукового інституту матеріалознавства та зварювання імені Є.О. Патона, де і досліджують вплив процесів лазерної та фізико-технічної чи комбінованої/гібридної обробки матеріалів висококонцентрованими джерелами енергії на мікрорельєф поверхні й фізико-механічні (експлуатаційні) властивості, інноваційний метод вибіркового лазерного сплавлення порошку (LPBF – Laser powder bed fusion) дозволяє отримувати тонкостінні/порожнисті деталі та забезпечує повну автоматизацію їх виготовлення, при цьому вага і час створення виробу зменшуються. Метод успішно застосовують при роботі з важкооброблюваними матеріалами – титановими та нікелевими сплавами. Та не обходиться й без "але". З одного боку, технологія LPBF є ефективною при виготовленні монолітних 3D-об'єктів складної геометричної форми, які важко або неможливо отримати традиційними методами. З іншого – погана цілісність, різна шорсткість поверхонь та структурні дефекти виробів обмежують її широке використання.

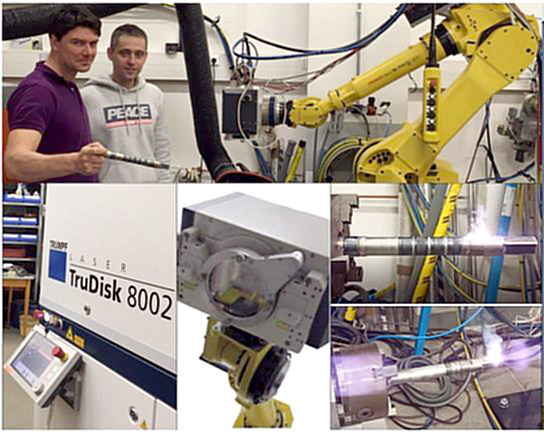

"Дійсно, на сьогодні є дуже актуальними оптимізація та вдосконалення методів постоброблення, включаючи комбіновані/гібридні технології поверхневого модифікування висококонцентрованими джерелами енергії, оскільки вони можуть значно покращити якість поверхні та властивості надрукованого матеріалу", – говорить Олексій Кагляк, в.о. завідувача кафедри ЛТФТ. І продовжує: "Перші результати було отримано під час стажування нашого дослідника Дмитра Лесика в Магдебурзькому університеті імені Отто фон Геріке (Німеччина) в 2018-2019 рр. за програмою академічних обмінів DAAD. Тоді передові методи механічного оброблення застосували для покращення параметрів поверхні, забезпечивши наноструктурування та залишкові напруження стиску в приповерхневому шарі".

Тож рушієм даної тематики є Дмитро Лесик? Знайомимося. Науковець охоче розповідає про себе: "Вступив до Механіко-машинобудівного інституту в 2005 році, закінчивши Полонську гімназію (нині – Полонський ліцей №1). У 2011 році закінчив КПІ ім. Ігоря Сікорського за спеціальністю "Обробка матеріалів за спецтехнологіями", працював на посаді інженера-конструктора в компанії "Укрліфтсервіс". У 2011-2015 роках навчався в аспірантурі КПІ, пройшовши 10-місячне стажування в Університеті Країни Басків (Іспанія) за підтримки програми Erasmus Mundus. У 2016 році під науковим керівництвом професора Віталія Васильовича Джемелінського захистив кандидатську дисертацію за спеціальністю "Процеси фізико-технічної обробки". Додамо, що дисертаційна робота стосувалася нового методу комбінованого лазерно-ультразвукового зміцнення та оздоблювання великогабаритних сталевих виробів. Тож відтоді й дотепер коло його наукових інтересів охоплює постоброблення виробів, виготовлених з використанням адитивних технологій.

Між іншим, після закінчення аспірантури науковець залишився працювати на кафедрі та в 2017 році ініціював у складі наукової групи науково-дослідну роботу з постоброблення виробів, виготовлених методом LPBF, спільно з Виробничим центром аеронавтики Університету Країни Басків, АТ "Мотор Січ" та Інститутом металофізики ім. Г.В. Курдюмова НАН України. Співпраця триває й донині, збагачуючи наукові школи України та Іспанії.

Варто зазначити, що за цей час молодий вчений опублікував понад 80 наукових та методичних праць, зокрема 28 статей у міжнародних виданнях Scopus, 13 статей у наукових фахових виданнях, 5 статей у збірнику матеріалів конференції, 16 розділів монографії в міжнародних виданнях, 5 навчальних посібників. Крім того, отримав 14 патентів України на корисну модель. На сьогодні H-індекс науковця в базі даних Scopus складає 13. Дослідник є одним з виконавців міжнародних наукових проєктів МОН (М/78-2021, М/18 2022, М/67 2022), держбюджетних тем МОН (2725п, 2102п, 2401п, 2405ф), проєктів НАН України (0122U002555, 0119U001167) та проєкту НФДУ (2022.01/0038). Він також входить до програмного комітету Міжнародної конференції DSMIE та Громадської організації "Міжнародна асоціація технологічного розвитку та інновацій". Цілком заслужено в 2020-2022 роках Д.Лесика удостоєно стипендії Кабінету Міністрів України для молодих учених. Також він п'ять разів ставав переможцем університетського конкурсу "Молодий викладач-дослідник" (з 2019-го – щороку).

Нині к.т.н., доцент Дмитро Лесик проводить заняття з курсів "Деталі машин і основи конструювання" та "Системи керування технологічним обладнанням", а в 2021 році читав англійською курс "Advanced Material Processing Technique" для студентів-іноземців. У його доробку також навчальні курси, лабораторні та практичні з дисциплін "Технологія конструкційних (та авіаційних) матеріалів", "Основи професійної діяльності", "Матеріалознавство та технологія матеріалів", "Властивості і технології обробки матеріалів" та "Структура, властивості та обробка матеріалів". Сьогодні викладач відповідає за наукову роботу кафедри та наукову групу ІМЗ 14 "Постобробка виробів, виготовлених з використанням адитивних технологій". Вільний від роботи час присвячує своїй чудовій сім'ї, а особливо новонародженій донечці.

Відомо, науковий пошук не стоїть на місці. У 2022-2023 роках вчений отримав дослідницькі гранти на виконання індивідуальних проєктів у Західнопоморському технологічному університеті (Польща) та Університеті Айдахо (США). Роботи стосувалися нових методів термомеханічного постоброблення LPBF-надрукованих виробів авіаційного і медичного призначення та забезпечення їх експлуатаційних властивостей в контексті надійності й довговічності. "Таким чином, – акцентує увагу співрозмовник, – науковцями КПІ ім. Ігоря Сікорського та Університету Айдахо вперше проведено спільні дослідження в галузі адитивного виробництва в рамках програми FRDP. Отримані результати було представлено на конференції TMS Annual Meeting & Exhibition в Сан-Дієго". До того ж доповідь Д.Лесика "Laser powder bed fusion fabrication and post-processing of customized metal dental products" на 6-й Міжнародній конференції DSMIE-2023 (Словаччина) було визнано кращою в секції "Виробничі технології", а розділ монографії опубліковано в міжнародному виданні Taylor & Francis Group. Набутий досвід наукової співпраці і надалі сприятиме міжнародному співробітництву між Київською політехнікою та Університетом Айдахо / Західнопоморським технологічним університетом, впевнені на кафедрі ЛТФТ.

Як бачимо, міжнародні здобутки вагомі. Та у дослідника є напрацювання й в університеті. Дмитро у складі команди неодноразово ставав фіналістом Всеукраїнського конкурсу "Sikorsky Challenge" з інноваційними стартап-проєктами: "Постобробка 3D-друкованих виробів із INCO сплавів" (2022 рік), "Виробництво деталей медичного призначення лазерним 3D принтером" (2019 рік), "Використання імпульсних джерел енергії для формування мікро- і нанорельєфу та зміцнення поверхонь виробів" (2012 рік). Запропоновані інноваційні виробничі технології є важливими та перспективними, а технологія оздоблювання і зміцнювання дрібнорозмірних сталевих виробів медичного призначення була впроваджена на ПП "Укртехмед" в 2014-2015 роках. Розробки активно впроваджуються й у навчальний процес.

Загалом, Дмитро Лесик успішно продовжує науково-дослідну роботу. Він розмірковує: "Нині обсяг світового ринку адитивного виробництва металевих виробів становить $3,5 млрд дол., і очікується, що до 2030 року він сягне приблизно $11,5 млрд дол. Тож наші дослідження є вельми сучасними і затребуваними. Зокрема, для поліпшення LPBF-друку металевих виробів високотехнологічного промислового спрямування необхідно впровадити технологічні рішення, щоб контролювати процес лазерного сплавлення порошкових матеріалів як на етапі лазерного 3D-друку, так і на етапі постоброблення". Нещодавно за підтримки програми постдокторських стипендій ADAGIO в рамках гранту Марії Склодовської-Кюрі вчений отримав дослідницький грант на виконання наукового індивідуального проєкту в Університеті Країни Басків. Також направлено проєктну пропозицію на конкурс МОН. "Реалізація цих проєктів, – ділиться Дмитро, – дозволить не тільки зміцнити наукову співпрацю між Університетом Країни Басків та КПІ ім. Ігоря Сікорського і представити дисертаційну роботу на здобуття ступеня доктора наук, а й сприятиме впровадженню на підприємствах України нових сучасних технологій для адитивного виробництва/відновлення металевих виробів високої якості". Хай так і буде.

На завершення розмови молодий вчений узагальнив: "Мої теперішні здобутки перш за все пов'язані з систематичною працею як у команді, так і самостійно. А міжнародна співпраця, передусім, накладає додаткову відповідальність та сприяє отриманню наукових результатів високої якості". Дослідник не забуває дякувати колегам за співпрацю, особливо науковому керівнику Віталію Джемелінському – за професіоналізм, натхнення, підтримку. "Разом ми можемо зробити більше для науки, технологій, техніки та освіти", – впевнений дослідник.